Was sind die Vorteile und Nachteile von Gewindefräsen für die Herstellung von Innengewinde?

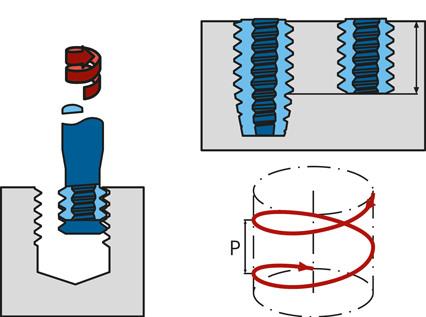

Mit der Entwicklung computergesteuerter Maschinen bietet das Gewindefräsen eine zusätzliche Möglichkeit zur Innengewindenerzeugung. Bei diesem Verfahren entsteht das Gewinde durch das schraubenförmige Eintauchen eines rotierenden Werkzeugs. Die axiale Bewegung des Werkzeugs in einer Umdrehung generiert dabei die Gewindesteigung. Die Voraussetzung dafür ist eine CNC-Maschine mit mindestens drei Achsen (XYZ).

Vorteile Prozesssicherheit

- Hervorragende Prozesssicherheit bei kostspieligen Bauteilen: Gewindefräsen bietet eine außerordentlich hohe Prozesssicherheit, insbesondere bei Bauteilen mit hohem Wert.

- Zuverlässige Lösung für schwierige Werkstoffe: Es handelt sich um eine sichere Bearbeitungsmethode für Werkstoffe, die dazu neigen, schlechte Spanbildung und Spanbruchprobleme zu verursachen.

- Erste Wahl für dünnwandige Werkstücke und instabile Aufspannungen: Gewindefräsen ist die bevorzugte Option für dünnwandige Werkstücke und Situationen, in denen die Aufspannung instabil ist.

- Hohe Gewindequalität: Diese Methode gewährleistet eine hohe Qualität der gefertigten Gewinde.

- Fertigung von Gewinden bis zum Grund von Sackbohrungen: Gewindefräsen ermöglicht die präzise Herstellung von Gewinden bis zum Boden von Sackbohrungen.

- Einfache Anpassung der Gewindetoleranz durch Radiuskompensationsprogrammierung: Die Gewindetoleranz kann leicht mithilfe der Radiuskompensationsprogrammierung angepasst werden, was zusätzliche Flexibilität bietet.

Vorteile Werkzeugkostenminimierung

- Universalität für Rechts- und Linksgewinde: Gewindefräser ermöglichen die Herstellung von Rechts- und Linksgewinden mit nur einem Werkzeug.

- Vielfalt an bearbeitbaren Gewinden: Gewindefräser können eine breite Palette von Gewinden mit gleicher Steigung bearbeiten.

- Flexibilität bei Teilgewinden: Bei der Bearbeitung von Teilgewindeprofilen ist es möglich, eine große Bandbreite mit einem Schneideinsatz zu erzeugen.

Nachteile

- Erfordert spezielle Maschinenvoraussetzungen (XYZ-Achsen): Für das Gewindefräsen sind CNC-Maschinen mit mindestens drei Achsen erforderlich, was bestimmte Maschinenanforderungen mit sich bringt.

- Längere Zerspanungszeiten in Serienproduktion: Im Vergleich zu anderen Verfahren zur Gewindeherstellung können längere Bearbeitungszeiten in Serienproduktionen auftreten, was die Gesamtproduktionsdauer erhöhen kann.

- Begrenzte Erfahrung der Anwender in der Gewindefräsbearbeitung: Die Gewindefräsbearbeitung erfordert oft spezialisierte Kenntnisse und Erfahrung, und Anwender verfügen möglicherweise nicht immer über ausreichende Erfahrung in diesem Bereich.

Wie funktioniert das Gewindefräsen?

Das Gewindefräsen stellt ein vielseitiges Verfahren zur Herstellung von Innen- und Außengewinden dar und eignet sich gleichermaßen für weiche bis hochfeste Werkstoffe. Im Gegensatz zum Gewindebohren und Gewindeformen steigen die Kräfte beim Gewindefräsen mit zunehmendem Durchmesser nur geringfügig an. Dies macht es zu einer bevorzugten Methode bei der Fertigung großer Gewinde, insbesondere auf weniger leistungsstarken Maschinen.

Das Schaubild verdeutlicht den Zusammenhang:

① Drehmoment ② Gewindegröße ③ Gewindefräsen

Die Werkzeugzähne des Gewindefräsers sind aufeinanderfolgend angeordnet, ohne eine spiralförmige Steigung zu bilden. Die Gewindesteigung wird stattdessen von einer CNC-Maschine mithilfe der Z-Achse erzeugt. Während des Gewindefräsens entstehen äußerst kleine Späne, wodurch äußerst prozesssicheres Arbeiten ermöglicht wird. Dies ist insbesondere bei hochpreisigen Bauteilen von entscheidendem Vorteil.

Welche Schneidstoffe werden beim Gewindefräsen eingesetzt?

|

Beim Gewindefräsen wird ausschließlich ein äußerst vielseitiger Schneidstoff aus Hartmetall (VHM) verwendet, der die Bearbeitung aller Materialgruppen ermöglicht. Im Vergleich zum Gewindebohren treten beim Gewindefräsen nur minimale Torsionskräfte auf, weshalb die Biegefestigkeit hier keine entscheidende Rolle spielt. Tatsächlich kann eine niedrigere Biegefestigkeit beim Gewindefräsen sogar von Vorteil sein, um das Verklemmen oder das Eindringen des Gewindefräsers zu verhindern. |

Wie wähle ich den richtigen Gewindefräserdurchmesser aus?

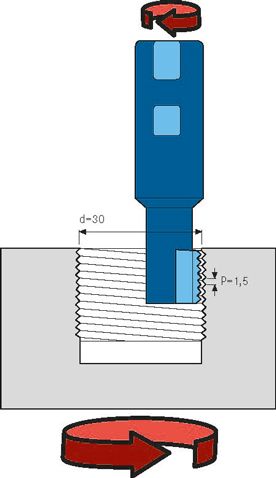

Jeder Gewindefräser weist gewisse Formabweichungen auf, insbesondere in der Nähe des Gewindegrundes. Das entscheidende Kriterium für diese Abweichungen ist das Verhältnis zwischen dem Gewindedurchmesser, dem Fräserdurchmesser und der Gewindesteigung. Um die Formabweichung zu minimieren, sollte der Durchmesser des Gewindefräsers nicht größer als 70 % ± 15 % des Gewindedurchmessers sein. Eine grafische Darstellung ermöglicht die Bestimmung des geeigneten Gewindefräserdurchmessers.

Um dies zu veranschaulichen, betrachten wir ein Beispiel:

Angenommen, wir möchten ein Innengewinde M30 x 1,5 herstellen. Wenn wir die Steigung und den zu fertigenden Gewindedurchmesser in das Diagramm eintragen, schneiden sich die entsprechenden Punkte. Der Schnittpunkt liefert den empfohlenen Durchmesser des Gewindefräsers. In unserem Fall beträgt der optimale Schneidendurchmesser 21 mm. Diese Kombination entspricht der Nr. 13397 035 (Träger) + Nr. 13397 226 (Schneideinsatz) und ist in unserem Produktsortiment verfügbar. Eine alternative Methode zur Berechnung des Durchmessers lautet wie folgt: Bei der Herstellung eines M30-Gewindes beträgt der optimale Gewindefräserdurchmesser 70 % des herzustellenden Gewindedurchmessers. In diesem Fall wären es genau 21 mm.

P = Gewindesteigung D = Werkzeugschneidedurchmesser

① Gänge/Zoll ② Gänge/mm ③ mm ④ Zoll

Wie funktioniert die Innenkühlung beim Gewindefräsen?

Die Innenkühlung nimmt beim Gewindefräsen eine entscheidende Rolle ein. Sie sorgt dafür, dass die kurzen Späne effektiv aus dem Arbeitsbereich entfernt werden, indem sie durch das Kühlschmiermedium weggespült werden. Wenn diese Späne nicht richtig entfernt werden, besteht die Gefahr, dass sie die Oberfläche des Gewindes beeinträchtigen oder sogar zu Beschädigungen am Werkzeug führen.

Grundsätzlich können wir Gewindefräser in zwei Kategorien unterteilen: solche mit axialem Kühlmittelaustritt, die für die Bearbeitung von Grundlöchern verwendet werden, und modifizierte Varianten mit radialem Kühlmittelaustritt, die sich ideal für Durchgangslöcher eignen.

Welche unterschiedlichen Gewindefräser gibt es?

Wir unterscheiden folgende Gewindefräsertypen:

MEHRBEREICHSGEWINDEFRÄSER OHNE HALSEINSTICH

Der Mehrbereichsgewindefräser zeichnet sich durch seine unkomplizierte Konstruktion aus und stellt eine kosteneffiziente Lösung für das Fräsen von Innengewinden dar. Mit diesem Typ von Gewindefräser können zwei bis drei Gewindegrößen mit identischer Steigung über das angegebene Nennmaß hinweg hergestellt werden. Es ist jedoch wichtig, die jeweiligen Fräserdurchmesser in Bezug auf die Gewindegrößen zu beachten.

MEHRBEREICHSGEWINDEFRÄSER MIT HALSEINSTICH

Der Mehrbereichsgewindefräser mit Halseinstich zeichnet sich durch seine vielseitigen Anwendungsmöglichkeiten aus. Der Halseinstich ermöglicht das Fräsen von Gewinden, die sich sehr tief im Material befinden. Mit diesem Gewindefräsertyp können sämtliche Gewindegrößen mit gleicher Steigung über das angegebene Nennmaß hinweg präzise hergestellt werden.

Ablaufschritte:

① Werkzeug fährt auf Startposition zentrisch über die Bohrung

② Beginn des Gewindefräsens mit Einfahrschleife

③ Fräsen des Gewindes mit anschließender Ausfahrschleife

④ Beginn des zweiten Gewindefräsprogramms mit Einfahrschleife

⑤ Fräsen des Gewindes mit anschließender Ausfahrschleife

⑥ Verfahren auf Startposition und Beenden des Bearbeitungsvorgangs

GEWINDEFRÄSER MIT SENKSTUFE

Der Gewindefräser mit integrierter Senkstufe besticht durch die Fusion von Senkbohren und Gewindefräsen. Mithilfe dieses speziellen Gewindefräsertyps ist es möglich, zwei bis drei Gewindegrößen mit identischer Steigung über das vorgegebene Nennmaß zu fertigen.

Ablaufschritte:

① Werkzeug fährt auf Startposition zentrisch über die Bohrung

② Ansenken der 90°-Fase

③ Beginn des Gewindefräsens mit Einfahrschleife

④ Fräsen des Gewindes mit anschließender Ausfahrschleife

⑤ Verfahren auf Startposition und Beenden des Bearbeitungsvorgangs

MIKROGEWINDEFRÄSER

Mikrogewindefräser eröffnen die Möglichkeit, Gewinde von M1 bis zu einer Tiefe von 5xD in einem zuverlässigen Prozess herzustellen. Dabei unterscheiden wir zwischen zwei unterschiedlichen Werkzeuggeometrien: Eine vielseitige Geometrie, die für Materialien aller Gruppen bis 1500 N/mm² geeignet ist, sowie eine spezielle Geometrie für die Hartbearbeitung, die speziell für gehärtete Werkstoffe bis zu einer Härte von 63 HRC entwickelt wurde. Bei der Hartbearbeitung wird der Mikrogewindefräser im Linkslauf mit der Drehrichtung M04 eingesetzt, um eine optimale Standzeit zu gewährleisten.

Ablaufschritte:

① Werkzeug fährt auf Startposition zentrisch über die Bohrung

② 90°-Eintauchbogen

③ Gewindefräsen

④ 90°-Austrittbogen

⑤ Endstellung

GEWINDEFRÄSER MIT GEWINDESCHNEIDEINSATZ

Besonders bei größeren Gewinden kommen die Vorteile des Gewindefräsens optimal zur Geltung. Aufgrund der erheblichen Kosten für den VHM-Schneidstoff bei Durchmessern über 20 mm werden hier Träger aus Stahl oder VHM eingesetzt, die mit VHM-Schneideinsätzen ausgestattet sind. Bei erheblichen Überhängen oder tiefen Gewinden empfiehlt sich aufgrund der erforderlichen Steifigkeit die Verwendung eines Trägers aus VHM. Mit der richtigen Auswahl der Schneidplatte ist auch die Bearbeitung von Außengewinden möglich. Alle Schneideinsätze sind in Vollprofilausführung erhältlich und ermöglichen die präzise Herstellung von Gewinden höchster Qualität.

GEWINDEFRÄSSYSTEM MIT STIRNSEITIGER GEWINDEFRÄSPLATTE

Durch die Innovation des Gewindefrässystems mit frontaler Wendeschneidplatte ist die zuverlässige Herstellung mittlerer bis großer Gewinde möglich. In diesem Bereich sind zwei Haltervarianten erhältlich, sowohl aus Stahl als auch aus Vollhartmetall. Bezüglich der Schneideinsätze stehen sowohl Teilprofil- als auch Vollprofilplatten zur Auswahl. Teilprofilplatten ermöglichen die Herstellung von Gewinden mit unterschiedlichen Steigungen, während Vollprofilplatten präzise Gewinde mit einer spezifischen Steigung erzeugen können.

Welche Spannmittel sind für das Gewindefräsen geeignet?