Innovativ in der Zerspanung | Kundenporträt ERVO

Vom kleinen Zerspanungsbetrieb hat sich das 1989 von Wilhelm Erhard und Herwig Vonbank gegründete Unternehmen bis heute zu einem gefragten Spezialisten für anspruchsvolle Dreh- und Frästeile sowie für Montage von Baugruppen in Reinräumen der Klassen 5 und 8 entwickelt.

Mit über 100 Mitarbeitern ist die ERVO GmbH spezialisiert auf:

- Herstellung von Präzisionsteile:

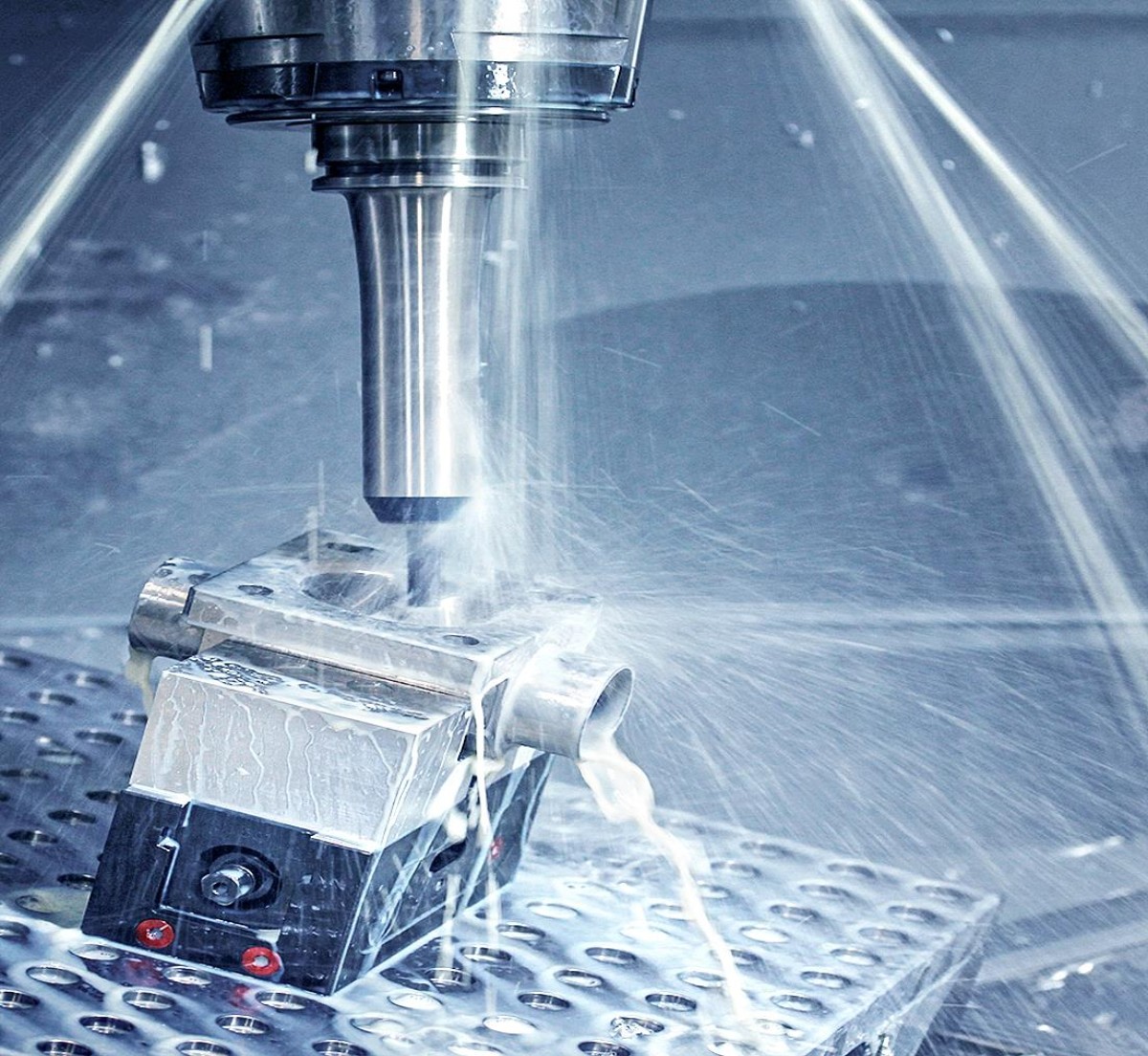

- Komplexes CNC-Fräsen und CNC-Drehen von

- Aluminium-, Edelstahl-, Kupfer- und Messing-Gussteilen

- Oberflächenbearbeitungen

- Ultraschallreinigung

- Entwicklung von Prototypen bis zur Serienreife

- Komplette Beschaffung und Lagerung von kundenspezifischen Werkstoffen

Zum Kundenstamm zählen u.a. Weltmarkführer aus den Bereichen der Vakuumindustrie, Medizintechnik, Anlagenbau, Solartechnik, Automobilindustrie oder Druckluft- und Fluidtechnik. Erfahren Sie in diesem Kundenportrait, welche Maßnahmen die ERVO GmbH gemeinsam mit METZLER gesetzt hat, um Produktivität zu steigern, Kosten zu verringern und Werkzeugverschleiß zu minimieren:

1. Modernste Anlagen und Werkzeuge

ERVO investiert laufend in die technische Ausstattung, um den wachsenden Kundenanforderungen zu entsprechen. Ergänzt durch umfangreiche Dienstleistungen wie Beschaffung und Lagerung von kundenspezifischen Werkstoffen – kann auch jederzeit eine flexible und prompte Lieferung garantiert werden.

Seit 2013 ist die VALV Membranventiltechnik – ein Inbegriff für Schweizer Qualität und Präzision – ein Teilbereich von ERVO: die Fertigung wurde nach Österreich verlagert. Die Ventilkörper fertigt ERVO aus Vollmaterial in einem Stück auf modernsten CNC-Anlagen.

Eine erhebliche Produktivitätssteigerung und geringere Kosten hat ERVO zudem durch den Einsatz von Hochgeschwindigkeitsfräsen mit FRAISA erzielt: mit der neuen Schrupp-Strategie HDC von Fraisa können

- Bearbeitungsprozesse beschleunigt,

- Werkzeugverschleiß minimiert und die

- Nutzung des Maschinenumfelds optimiert werden.

„Mit der Fraisa Hochgeschwindigkeits-Schrupp-Strategie kann das Zeitspanvolumen beim hochdynamischen Fräsen gegenüber konventioneller HPC-Bearbeitung um Faktor 2 erhöht werden. Die Bearbeitungszeiten verkürzen sich und durch die konstanten Schnittbedingungen wird der Werkzeugverschleiß wesentlich geringer. Das führt zu einer höheren Standzeit der Werkzeuge als bei konventionellen Frässtrategien“, erklärt Harald Gstrein.

Vorteile von FRAISA High Dynamic Cutting:

- Verkürzte Bearbeitungszeiten und höhere Produktivität durch höhere Schnitt- und Vorschubgeschwindigkeiten

- Erhöhte Prozess-Sicherheit durch konstantes Zeitspanvolumen und konstante Schnittbedingungen im Bearbeitungsprozess

- Strategie und Einsatzdaten sind auf das Maschinenumfeld anpassbar

- Weiche, abgerundete Werkzeugwege und konstante Bearbeitungstemperaturen an der Schneide:

- schonen das Werkzeug vor Verschleiß,

- steigern so die Werkzeugstandzeit und senken die Werkzeugkosten

- Hohe Prozess-Sicherheit und Werkzeugstandzeit

2. Schulungen, Tools & Service für den Einsatz von HDC

„Wir wollen technologisch immer up-to-date bleiben und haben entsprechend der Empfehlung von METZLER an einer zweitägigen Schulung bei Fraisa teilgenommen. Dort erlebten wir live unter Span, wie effektiv man trochoidales Fräsen einsetzen kann. Das überzeugte uns und so haben wir die Produkte bei METZLER bestellt“, schildert David Erhard.

„Dieser Tool-Expert ist für uns ein Riesenvorteil. Wir geben online das Werkzeug, den Werkstoff, die Werkzeugaufnahme ein und so werden die Schnittdaten für unsere Bearbeitung schnell und einfach ermittelt. Das ist eine extreme Arbeitserleichterung. Abgesehen davon fahren wir jetzt Schnittgeschwindigkeiten, die wir uns vorher gar nicht getraut haben“, erklärt David Erhard.

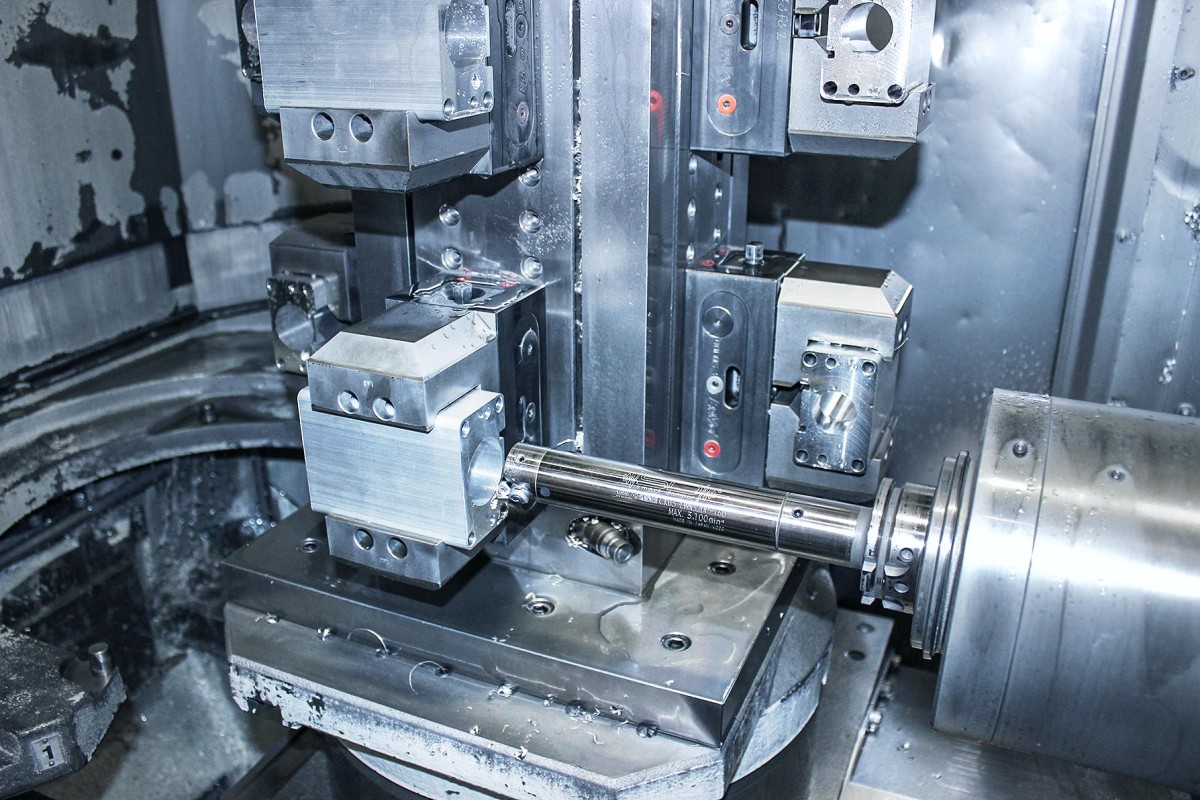

Der Smart Damper von Big Kaiser minimiert die Auswirkungen von hochfrequenten Schwingungen, absorbiert Schwingungen effektiv und ermöglicht eine höhere Bearbeitungsgenauigkeit. Damit konnte seitens ERVO eine große Herausforderung erfolgreich überwunden werden – denn:

„Wir konnten eine Aluminiumoberfläche nicht prozesssicher schlichten und hatten einen unregelmäßigen Schnittunterbruch bei Ø45±0,05 auf 200mm Tiefe. Daraufhin wurde uns von METZLER ein EWN Smart Damper Feinbohrkopf von Big Kaiser mit verlängerter Grundaufnahme in HSK63 vorgeschlagen. Metzler ist ein innovativer Lieferant mit interessanten Produkten. Nicht umsonst arbeiten wir schon seit mehr als 25 Jahren erfolgreich zusammen!“, schildert David Erhard.

„Unsere Kernkompetenz ist, dass wir wissen, was unsere Kunden brauchen. In vielen Produktionsbetrieben ist die präzise Bearbeitung von tiefen Bohrungen kritisch. Um Vibrationen zu vermeiden, sind meist niedrige Schnittdaten zu wählen, was die Bearbeitungszeit enorm erhöht. Mit dem EWN Smart Damper lanciert Big Kaiser ein Produkt, das diese Grenzen aufhebt,“

erklärt Harald Gstrein

METZLER Fachverkäufer.

Mit dem neuen EWN Smart Damper

kombiniert Big Kaiser seine fortschrittlichsten Technologien zu einem leistungsfähigen Werkzeug:

- ein Präzisionsausdrehkopf mit innovativer, patentierter Dämpfungstechnologie,

- die Schwingungen dämpft und dadurch

- extrem geringe Bearbeitungszeiten

- mit hohen Schnittparametern ermöglicht.

Zum vollständigen Kundenporträt >> HIER